低碳化的短流程電爐煉鋼除用綠電減碳外,另一個低碳化因素是直接還原鐵即海綿鐵的加入。直接還原鐵主要以天然氣為原料,生產氫基還原氣,通過氣基豎爐還原球團鐵礦而生成。傳統長流程煉鋼的噸鋼碳排放量約為2噸CO2,天然氣基直接還原鐵+電爐煉鋼的噸鋼碳排放量約為0.759噸CO2。

世界直接還原鐵生產主要使用天然氣為氫源,2020年直接還原鐵產量最大的國家為印度,第二名為伊朗,中東、俄羅斯、東南亞以及美國等國家和地區也有產能分布。中國富煤缺油少氣,天然氣價格高,以天然氣為供氫原料生產直接還原鐵不具經濟性。中國缺少生產直接還原鐵所需的氫源,必須找到低碳且價格便宜、量大易獲得的氫源才可能解決鋼鐵工業脫碳難題,所以本文對其氫源方向和技術路徑進行了思考和探索。

直接還原鐵氫源分析

1 天然氣與資源限制

2020年中國天然氣產量為1925億立方米,進口10192.6萬噸,相當于1427億立方米天然氣。2020年中國天然氣表觀消耗量為3289億立方米,進口約40%以上。進口天然氣的價格與中東及周邊低天然氣價格地區相比,沒有成本優勢,因此利用天然氣生產直接還原鐵在經濟上難以為繼。

2021年全球能源在減碳大潮及新冠疫情的影響下出現短缺,歐洲的天然氣價格大幅上漲,有些國家高達10元/立方米以上,許多國家以天然氣為氫源的直接還原鐵流程也難以為繼,面臨氫源經濟可行性挑戰。

2 各類煤氣合成氣生產直接還原鐵情況

各類煤氣包括焦爐煤氣、高爐煤氣、轉爐煤氣及蘭炭煤氣,有效成分含有氫氣、一氧化碳和甲烷,以此生產合成氣與天然氣生產合成氣技術類似,只是凈化和干氣轉化技術更加復雜和要求高。2021年中國焦炭產能約5.4億噸,按1噸焦炭生產340m3焦爐煤氣計,焦爐煤氣產量約為1836億立方米。

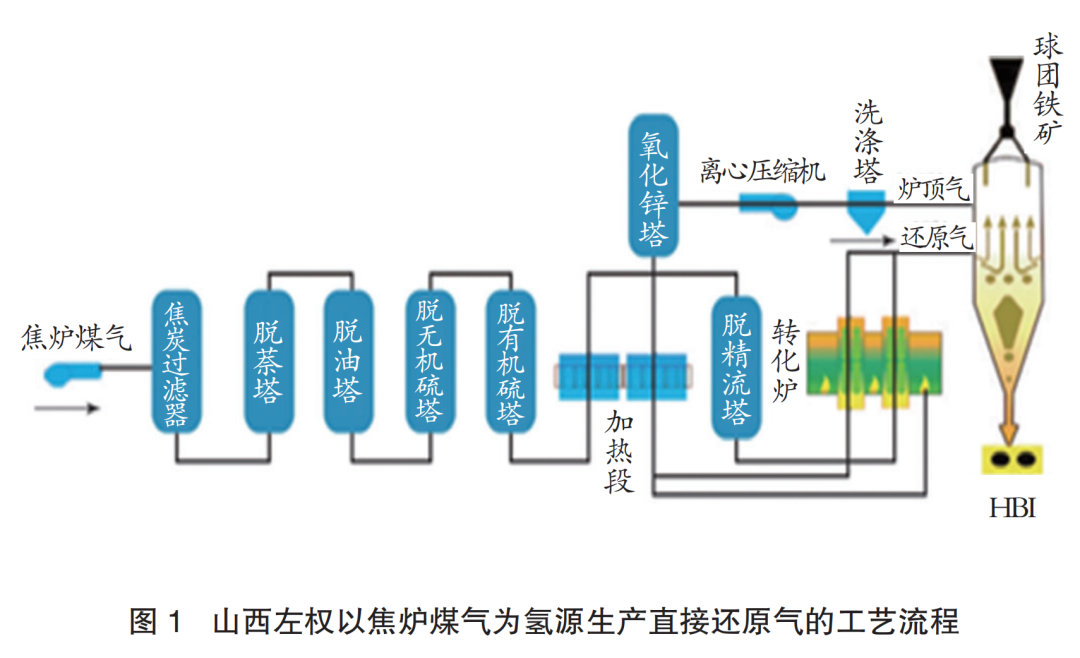

以目前山西中晉太行30萬噸/年焦爐煤氣生產氣基還原鐵(圖1)工業裝置運行數據看,原料氣加燃料氣生產1噸直接還原鐵所耗焦爐煤氣約840m3,中國焦爐煤氣生產直接還原鐵潛能約為2.18億噸。

中國的現實狀況是焦爐煤氣被廣泛用于民用,發電,生產甲醇、合成氨、乙二醇等化學品,近年用于生產液化天然氣和氫氣,聯合鋼鐵廠的焦爐煤氣還被用于燃料加熱蒸汽供能等。要用于直接還原鐵生產還需政府與市場雙向引導,把這一寶貴氫資源進行充分高值化、低碳化應用。

中國的現實狀況是焦爐煤氣被廣泛用于民用,發電,生產甲醇、合成氨、乙二醇等化學品,近年用于生產液化天然氣和氫氣,聯合鋼鐵廠的焦爐煤氣還被用于燃料加熱蒸汽供能等。要用于直接還原鐵生產還需政府與市場雙向引導,把這一寶貴氫資源進行充分高值化、低碳化應用。從地域上看,焦化產能較大的幾個中部省份具有競爭優勢,特別是山西、河北、河南等地的獨立焦化廠擁有更多市場機遇。

3 煉化干氣與技術創新

普通燃料型煉廠碳排放的56%來自于燃氣加熱爐和煉化煙氣,42%來自于外供電力與蒸汽,煉廠燃氣爐的燃氣主要是煉廠各工段副產的干氣。

傳統的乙烯生產廠采用蒸汽裂解技術生產乙烯和丙烯,1噸乙烯能耗為0.5-0.6噸標油,1噸乙烯約排放2噸CO2,生產乙烯所需能量靠燃燒副產的裂解干氣外加外供的天然氣,裂解干氣主要是氫和甲烷。

在雙碳目標下,煉油廠與乙烯廠的燃氣爐若被綠電電爐替代,即電代蒸汽和電代燃氣,將實現煉油廠和烯烴廠的低碳化。若電為光伏風電,綠電供能生產的乙烯產品將為綠電低碳產品,可打破碳壁壘出口歐洲。

2020年中國蒸汽裂解烯烴產能約5000萬噸,其中生產乙烯約2700萬噸,預計2025年蒸汽裂解烯烴產能達7000萬噸以上,乙烯產能達4000萬噸。以此可提供2020年生產直接還原鐵的氫產能資源1.5億噸,2025年可達2.1億噸,電爐鋼按30%-50%加入直接還原鐵,到2025年可支撐4.2億-7億噸/年的短流程煉鋼,再加上煉油廠電代燃氣置換出的氫資源,可支撐中國短流程煉鋼比例達42%-70%,基本達到目前歐美水平。

中國的乙烯工業主要分布在東部沿海,以此氫源與進口鐵礦石生產直接還原鐵將具有市場競爭力,出口歐美。

4 電解水制氫

綠電電解水制氫,以目前堿性電解水技術約5度電生產1立方米氫氣及0.5立方米氧氣,最大裝置規模為每小時1000立方米氫氣。每套裝置價格為800-1000萬元,中國已有多套裝置在運行。

電解水生產氫氣用于鋼鐵工業脫碳,顯然在工程技術上已無大的難題,主要問題是制氫的經濟性。目前,在中國煤電標桿電價約0.23元/度的情況下,制備1立方米氫氣的成本約為1.5元,在中國市場目前難以與各類煤氣及煉化干氣相競爭,但隨著光伏風電技術的進步及電價的下降,電解水制氫將會成為氫冶金的主要氫源,特別是在中國西北五省。

鋼鐵工業低碳化路徑思考

2020年中國氫耗量超過500萬噸的有3個產業鏈,分別為甲醇、合成氨和煉油化工。合成氨與甲醇折氫各約1000萬噸,主要以煤為原料制氫;煉油化工耗氫約850萬噸,主要是煤焦、干氣、天然氣及甲醇制氫。生產1噸直接還原鐵按需還原氣550立方米氫氣計,生產1億噸直接還原鐵約需490萬噸氫氣。

以中國2020年10億噸鋼產量計,轉型短流程電爐煉鋼,按照30%-50%添加直接還原鐵(DRI),中國需要DRI為3-5億噸/年,折氫需1500-2500萬噸/年,約為目前中國合成氨、甲醇與煉油化工三大產業折氫總和,中國鋼鐵低碳化轉型向氫冶金方向發展,氫資源挑戰巨大。

天然氣作為氫源,中國資源不具可行性,進口難以有經濟性,特別是在全球減碳浪潮下,世界天然氣價格走高的概率極大,在中國以天然氣生產直接還原鐵難有可行性。

以各類煤氣特別是焦爐煤氣生產直接還原鐵來看,中國有2.18億噸的資源量,在當前轉型初級階段,充分利用現有資源(特別是一些獨立焦化廠甚至仍在火炬排放),在中國碳排放約束和產業政策引導下,利用焦爐煤氣生產直接還原鐵,在中國中部一些省份特別是山西、河北、河南等地具有競爭優勢。此技術核心已攻克,在山西左權已完成100萬噸/年焦化配套30萬噸/年直接還原鐵的工業示范。

以電代燃氣置換煉油和烯烴生產副產的干氣用于直接還原鐵生產,適合于中國未來中期的鋼鐵低碳化轉型氫源,特別是適合于中國東部沿海,從北部渤海灣如曹妃甸到山東日照、江蘇張家港、廣東湛江及海南島。以進口高品位鐵礦石和進口石油,利用沿岸風電或特高壓綠電開發世界級的低碳綠色鋼鐵生產基地,是中國鋼鐵工業轉型升級的戰略優先選擇,兩大初級原料鐵礦石和石油受限條件小、成本低、規模空間大。另一個主要資源——低碳綠電,正是中國政府大力促進的產業,東部沿岸風電及西部綠電特高壓東輸具有支撐這一戰略的雄厚基礎。

本研究團隊于2007年開始攻關電代燃氣及電烯氫技術,已到工業示范階段,計劃2022年在山東東營和甘肅玉門進行工業示范,2021年已完成工藝包初步設計。該成套技術重構了中國的電力、煉化和鋼鐵產業,通過再電力化使煉化脫碳的同時,置換出的干氣氫資源用于鋼鐵工業脫碳,使中國煉化產業更加一體化、高值化,而中國鋼鐵工業在東部沿海獲得了低成本的氫源,因此更具有經濟性和全球市場競爭力。這一產業模式還可復制到中東地區,即光伏風電、石油和鐵礦石都易獲得的地區。

電解水制氫用于直接還原鐵生產適用于布局中國鋼鐵工業遠期規劃,主要是在西部五省利用光伏風電電解水制氫,生產“零碳”甚至“負碳”的直接還原鐵,如歐洲一些鋼鐵公司目前示范展示的項目,西部五省生產的綠色鋼鐵通過中歐班列出口到歐洲,打破歐洲的綠色關稅壁壘。據報道,歐洲將于2023年立法對進口鋼鐵產品征收100歐元/噸的碳邊境調節稅,2021年12月份歐洲的碳排放交易價格已達90歐元/噸。低碳鋼鐵是世界發展大趨勢,也是中國工業創新轉型目標,同時也是國際貿易戰的工具。